Bislang scheitert die Vernetzung von Anlagenteilen an der herstellerspezifischen Software und dem großen Aufwand, diese umzuprogrammieren. Nun präsentiert fortiss in Zusammenarbeit mit VDMA und Industriepartnern eine Fertigungszelle mit smarten Komponenten unterschiedlicher Hersteller, die das Kommunikationsprotokoll OPC UA (Open Platform Communication Unified Architecture) nutzt. OPC UA ist das Esperanto aller Anlagenteile: Es arbeitet hersteller- und plattformunabhängig und „befähigt“ alle Komponenten, dieselbe Sprache zu „sprechen“. Damit können diese kommunizieren, Daten austauschen und interagieren und die Betreiber ihre Anlagen modular aufbauen und vernetzen.

Vor allem für kleine und mittelständische Unternehmen (KMU) ist der Einsatz von Automatisierungsanlagen eine Herausforderung. Denn diese sind meist auf strukturierte, gleich ablaufende Arbeitsvorgänge ausgelegt und rentieren sich erst bei Aufträgen mit großen Stückzahlen. Außerdem benötigen die Betriebe Fachleute, um die Anlagenteile zu programmieren.

Nun sind diese Hindernisse beiseitegeräumt: Mit rund 20 Partnern aus Industrie und VDMA hat fortiss einen Demonstrator entwickelt, der die Open Platform Communication Unified Architecture, kurz OPC UA, nutzt und die Kommunikation von Maschine-zu-Maschine ermöglicht.

OPC-UA-Demonstrator

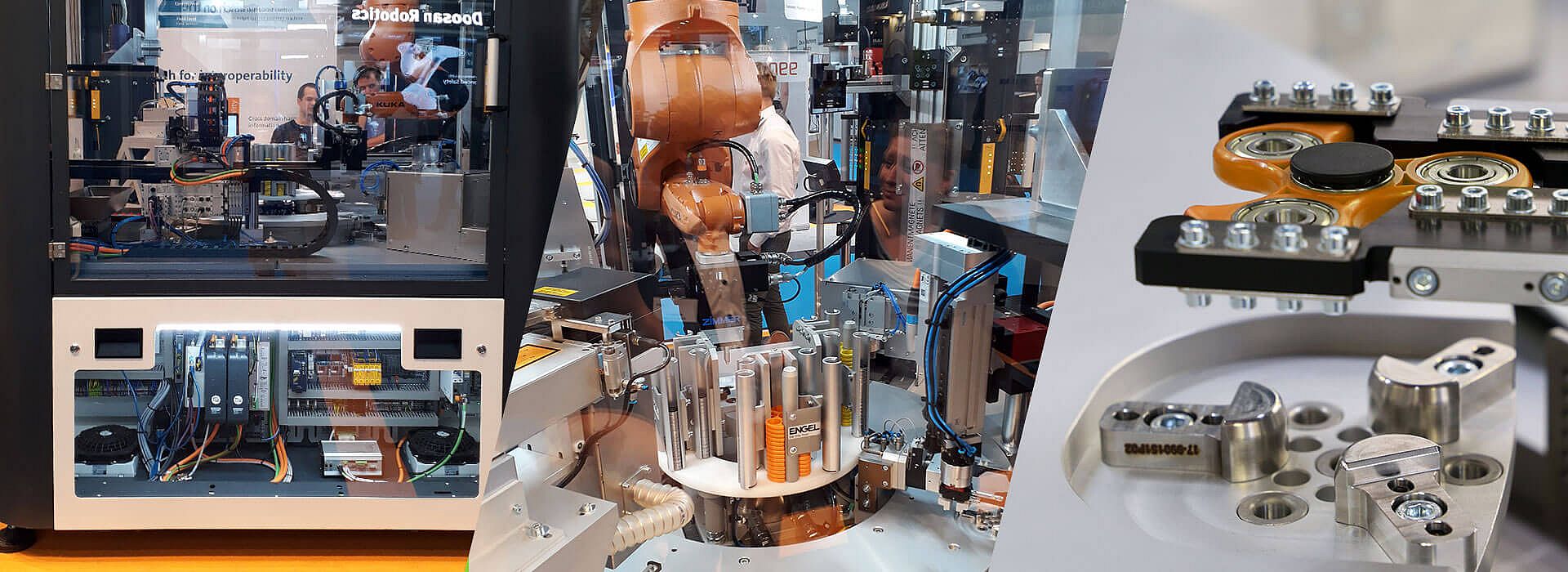

Beim OPC-UA-Demonstrator in Gestalt einer industriellen Montagezelle haben die Projektpartner Komponenten und Systeme verschiedener Hersteller verwendet, um beispielsweise vollautomatisch individuell gestaltete Spielzeugkreisel, so genannte Fidget Spinner herzustellen. „Die Produktionszelle besteht aus sechs Stationen mit Greifern, Achsen und Rundschalttisch, die anstehende Prozessschritte erledigen und ihre Informationen an die Zellensteuerung weitergeben“, beschreibt Kirill Dorofeev, wissenschaftlicher Mitarbeiter beim fortiss-Kompetenzfeld Industrie 4.0, die Fähigkeiten des Prototyps.

Gesteuert wird die Anlage über die „fähigkeitenbasierte Beschreibung“ aller Anlagenteile. Denn wenn die Steuerung „weiß“, was die Komponenten „können“, entfallen bei einem neuen Auftrag die Befehle für die neuen Arbeitsschritte und damit die zeitaufwändige Neuprogrammierung.

Live dabei

Beim Herstellungsvorgang lässt sich live überwachen, wie die Komponenten des Demonstrators miteinander kommunizieren und interagieren. Die Zustandsdaten der Produktion können Beobachter in Echtzeit über eine digitale Instrumententafel mitverfolgen. Am Ende übergibt der Roboter der letzten Station den fertigen Kreisel an den Auftraggeber.

„Mit OPC UA sind die Unternehmen nicht mehr auf firmenspezifische Software angewiesen“, erklärt Dorofeev. Anlagenbetreiber können ihre Produktion unabhängig vom jeweiligen Hersteller umgestalten und anpassen. Dank der einfachen Konfiguration von OPC UA lässt sich die Produktionsanlage modular aufbauen und vernetzen. Für den Umbau werden keine Programmierer mehr benötigt, die Maschinen können auch Laien bedienen.

Gemeinschaftsprojekt

An der Entwicklung waren neben fortiss folgende Partner und Institutionen beteiligt: Engel Automatisierungstechnik Deutschland GmbH, Festo AG, Afag GmbH, Schunk GmbH & Co. KG, Zimmer Group GmbH, Weiss Robotics GmbH, Weiss GmbH, Hahn Automation GmbH, Zeltwanger Automation GmbH, Asys Group GmbH, KUKA AG, Yaskawa Europe GmbH, Vitronic GmbH, Asentics GmbH & Co. KG, ISRA Vision AG, InIT, 3S Systems GmbH, Elrest Automationssysteme GmbH, VDMA R+A, Fraunhofer IGCV, CAX Service GmbH.