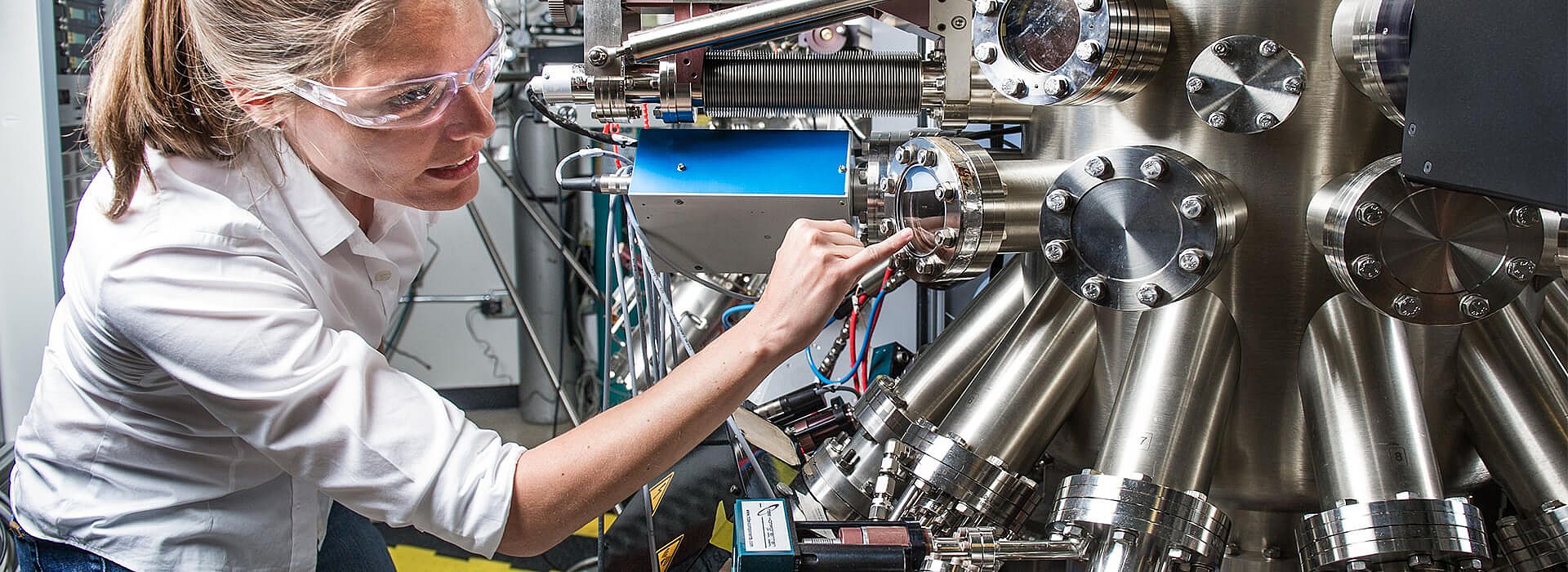

Komplexe Prozesse erfordern viel Handarbeit

Um hochgradig digitalisierte industrielle Fertigungsprozesse einzurichten, sind viele manuelle Schritte erforderlich. Dies beginnt mit der Programmierung der Steuerungslogik für einzelne Roboter und setzt sich fort bis zur Konfiguration von prozessüberwachenden Verfahren. Bis ein Roboter einsatzfähig ist, können durchaus sechs Monate oder mehr vergehen.

Neben dem großen zeitlichen Aufwand ist auch ein hohes Maß an Fachwissen nötig. Beides ist in mittelständischen Betrieben oftmals Mangelware. Daher kommen die unter dem Schlagwort Industrie 4.0 bekannten digitalen Prozesse nur bei überwiegend statischen Produktionsplänen zum Einsatz. Diese rechtfertigen durch ihre lange Betriebszeit – etwa 5 Jahre – die aufwendigen Vorbereitungen und Programmierarbeiten. Alternativ können die Verfahren bei hochwertigen Gütern wirtschaftlich sinnvoll genutzt werden. Doch die werden vergleichsweise selten nachgefragt.

Sind Roboter oder auch der 3D-Druck – der sich vor allem beim Prototyping als relevant erwiesen hat – also nur was für Big Player? Bleibt der Mittelstand technologisch auf der Strecke?

Semantic Digital Twins: Lösungsansatz von IBM und fortiss

Seit kurzem können wir diese Frage mit einem klaren Nein beantworten. In Zusammenarbeit mit IBM ist das Projekt Automated Configuration of Robots and Analytics in I4.0 with Digital Twins (ACRA4DT) entstanden. Ziel des Projektes war es, handhabbare und wirtschaftlich durchführbare Konfigurationen und Analyselösungen für die roboterbasierte industrielle Fertigung für kleine und mittlere Unternehmen zu entwickeln. Nach etwas weniger als einem Jahr intensiver Forschungsarbeit können wir dank des Konzepts der sogenannten Semantic Digital Twins, eine besondere Form der digitalen Zwillinge, nun eine Lösung vorstellen.

Grundsätzlich erzeugen Roboter laufend eine große Menge an Rohdaten. Dabei ist es erstmal unerheblich, ob diese dann – ganz im Sinne einer vernetzten Produktion – genutzt oder lediglich gespeichert werden. Kommt es aber zu einer Störung, agieren viele Unternehmen nach wie vor nach dem Prinzip Hoffnung: Zur Fehlersuche wird alles Mögliche probiert; am Ende kann oft nur der erfahrene Kollege, der das System wie seine Westentasche kennt, helfen. Der kann zwar mit seinem Fachwissen oft unterstützen, aber effiziente Wartung sieht anders aus. Und die Daten? Die werden als potentielle Informationsquelle meist völlig vergessen.

Vom Prinzip Hoffnung zum wissensbasierten digitalen Abbild

Das ist auch völlig verständlich: Denn für einen Laien ist es fast unmöglich aus den Zeitreihen und Zahlen, so setzen sich die Rohdaten in der Regel zusammen, die entscheidende Information herauszufiltern. Das geht nur, wenn man weiß, wie der Roboter eigentlich hätte arbeiten müssen – also, wenn man seinen Prozess von A bis Z kennt.

Und genau an diesem Punkt setzen die Forscher von fortiss an: Sie haben semantische Modelle entwickelt, die beschreiben, was der Roboter tun sollte und dann einen sogenannten Semantic Digital Twin, also einen digitalen Zwilling von IBM, mit diesen Informationen versorgt. Das Abbild ist dank Machine Learning in der Lage, ständig zu lernen und kann Abweichungen in den Daten erkennen und bei Bedarf einen Alert absetzen. Tritt ein Fehler auf, kann der Mitarbeiter schneller und besser reagieren. Da der Zwilling auch schon kleinste Anomalien erfasst, reagiert er auch schon, bevor die Bänder stillstehen. Der Weg zu Predictive Maintainance wird frei. Im Video wird das Prinzip nochmal erläutert:

Dank der Kombination aus semantischem, also wissensbasiertem, Modell und der Power von KI im digitalen Zwilling für Roboter haben also auch mittelständische Unternehmen Zugang zu robotergestützter Fertigung. Die vereinfachte Bedienung und Wartung gleicht den Fachkräftemangel aus und verkürzt die Zeitspanne der Inbetriebnahme. So wird der Einsatz von Robotern auch für Kleinserien oder in der Prototypen-Fertigung wirtschaftlich sinnvoll möglich.

Ausblick: Mit der Industrie praktische Erfahrungen sammeln

Wie so oft steckte auch in diesem Projekt die Herausforderung in den Details. So haben IBM und fortiss schnell festgestellt, dass die Roboter in der Cloud derart viele Daten liefern, dass auch deren Verarbeitung erstmal gestemmt werden muss. Obwohl die erste Phase des Projektes viele wichtige Forschungsfragen beantwortete, muss der digitale Zwilling natürlich auch in der Praxis überzeugen. Deshalb liegt der Fokus in der nächsten Phase des Projekts auf praktischen Pilotversuchen mit Unternehmen vor Ort, trotz der COVID-19 Pandemie. Unternehmen, die Interesse an einer Zusammenarbeit mit fortiss und IBM für einen solchen Test haben, können sich bei Dr. Bashar Altakrouri (altakrouri@de.ibm.com) melden.